Sistema de apoio à decisão para otimizar entregas de concreto

O concreto é o material mais utilizado pela civilização moderna, só perdendo em volume para a água (Mehta, 1994). Segundo o autor, um artigo publicado em 1964 pela revista “Scientific American” estimava a produção mundial de concreto da ordem de três bilhões de toneladas, ou seja, uma tonelada por ser humano vivo. Em publicação mais recente (John, 1998), há a estimativa de que, no ano de 1997, a humanidade produziu cerca de 15,6 bilhões de toneladas de concreto. Daí percebe-se a importância desse material para a civilização moderna.

O concreto é um dos materiais mais importantes dentre os componentes estruturais das obras civis. Sua utilização abrange desde obras de grande porte (como estruturas de edifícios, pontes e viadutos, ou obras marítimas, por exemplo) até a manufatura de pequenas peças, como pré-moldados de pequena escala, ou obras de arte.

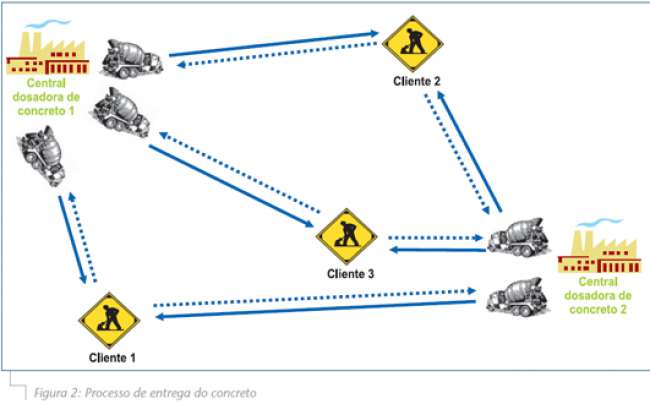

Sua produção pode ser realizada no próprio canteiro de obras (normalmente, quando utilizado em pequena escala) ou em empresas prestadoras de serviços de concretagem – as centrais dosadoras de concreto, que utilizam caminhões específicos (betoneiras) para fazer a entrega do material ao cliente.

O desafio enfrentado por estas centrais tem aumentado em função de uma crescente competição no mercado de construção civil. O nível de eficiência operacional deve ser cada vez maior, desde a etapa do planejamento até a execução efetiva do serviço de entrega.

Pode-se considerar que o concreto é uma commodity, ou seja, mercadoria de origem primária e padronizada. Sendo assim, não existe significativa diferenciação de produto entre empresas concorrentes. Portanto, o custo e o nível de serviço são importantes diferenciais nesse tipo de negócio. O nível de serviço significa principalmente cumprir os horários das entregas programadas.

Programar e realizar as entregas de concreto de um modo eficiente para os clientes é um desafio. Isso se deve ao fato de os pedidos apresentarem, na maioria das vezes, quantidades maiores do que um caminhão, de um material altamente perecível. O concreto endurece em até três horas depois de produzido e se isso acontecer, além da perda do material, o fornecedor enfrenta o problema da disposição do retorno do material “vencido” e da possível perda do balão (o reservatório onde é armazenado o concreto no caminhão).

O processo de programação do carregamento e entrega dos caminhões é iniciado com o recebimento dos pedidos dos clientes, que especificam as quantidades, datas e horários das entregas. O cliente pode optar por uma quantidade específica para um determinado horário (um único pedido), ou ainda solicitar que essa quantidade seja fracionada em horários diferentes, com entregas subsequentes, em intervalos específicos, constituindo vários pedidos.

Os clientes podem fazer os pedidos com até 20 dias de antecedência para a garantia das quantidades e também para que possam ser realizadas as compras de matéria-prima pela empresa.

A razão prática pela qual os clientes solicitam entregas com intervalos específicos é para garantir que o concreto não se solidifique antes que a próxima entrega chegue ao ponto de descarga. Além disso, esse intervalo deve ser respeitado para que não se tenha mais de um caminhão aguardando descarga na construção, pois, na maioria das vezes, a capacidade de descarga é limitada a apenas um caminhão por vez.

As características da operação – em particular a perecibilidade do concreto produzido nas centrais – tornam o problema de programação de veículos distinto de outros problemas que envolvem o despacho, a roteirização e a programação de veículos encontrados na prática. A perecibilidade do concreto misturado na central não só limita o raio de cobertura de cada empresa dosadora, como também impossibilita a estocagem do produto pronto, que precisa ser produzido imediatamente antes da efetiva partida do caminhão, de acordo com as especificações e necessidades de cada pedido.

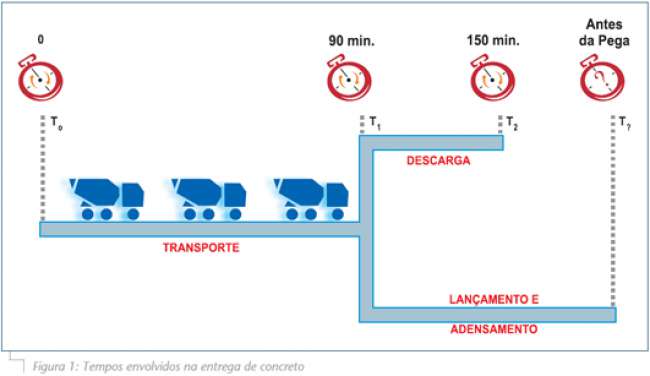

Conforme a norma da ABNT - NBR 7212/84, item 4.5.2 (2009), o caminhão carregado tem um tempo máximo estipulado para o transporte até a obra de 90 minutos. E o tempo de descarregamento de todo o material não deve ultrapassar 60 minutos (Figura 1). Antes da pega do concreto, ou seja, antes de o concreto começar a endurecer, ele deve passar pelo processo de lançamento e adensamento, onde será colocado no seu local de destino e será compactado, com o objetivo de retirar o maior volume possível de vazios para aumento da resistência.

Vale ressaltar ainda que, uma vez sendo as características de cada concreto muito específicas, torna-se quase impossível encontrar outro cliente que requeira um material com as mesmas características e cujo pedido corresponda a uma quantidade suficientemente pequena, de modo a permitir um eventual compartilhamento do veículo de entrega. Além disso, seria necessário que ambos os locais de entrega estivessem suficientemente próximos entre si, de modo a evitar o endurecimento do material – o que ocorre em um prazo relativamente curto, de cerca de duas horas após a mistura e o carregamento do caminhão, como mostrado na Figura 1. Estes dois aspectos praticamente impedem que duas entregas para clientes distintos sejam realizadas em uma mesma viagem, por um mesmo veículo, além de impor uma quantidade mínima para os pedidos aceitos, dificilmente inferiores à capacidade do caminhão betoneira, que é de 20 toneladas.

Outra característica importante desse tipo de negócio diz respeito às reprogramações, que acontecem com frequência. De acordo com informações obtidas junto a empresas do setor, em torno de 45% dos pedidos acabam sendo alterados durante o dia, devido a diversas causas. Alguns exemplos são: cancelamentos ou alterações por parte dos clientes; condições climáticas que impedem o descarregamento do material (em um dia chuvoso, por exemplo, ou com temperaturas muito baixas, o material não pode ser descarregado); congestionamento nas ruas atrasando a viagem no percurso de ida ou de volta do cliente; quebra de equipamentos de carregamento nas centrais, ou dos próprios caminhões de entrega do concreto; necessidade de ajustes de horário negociados com o cliente, decorrentes da necessidade de inserção de novos pedidos, etc.

Tendo em vista o desafio proporcionado pela programação de entregas de concreto, está sendo finalizado o desenvolvimento de um sistema de apoio à decisão (SAD), onde o núcleo central é um sofisticado modelo matemático para otimizar essas operações. Esse modelo busca determinar qual central dosadora de concreto atenderá cada um dos clientes que solicita o concreto e em que horário será realizado o carregamento de cada caminhão na central. O objetivo é maximizar a receita marginal total do sistema, respeitando as restrições de capacidade de abastecimento das centrais, a disponibilidade da frota de caminhões betoneiras de cada uma delas, o overbooking máximo permitido no sistema e o atendimento de todos os pedidos de um determinado cliente por uma única central, a fim de garantir a homogeneidade da carga.

A margem de contribuição a ser minimizada corresponde à diferença entre a receita gerada por cada entrega e o custo variável envolvido nessa operação. Considera-se ainda que o custo variável é composto das parcelas de custo de produção e de transporte do material, e que estes dependem da central a partir da qual será feito o atendimento de um ou mais pedidos de cada cliente. Isto acontece à medida que a matéria-prima tem um custo diferente em cada unidade produtora, fato este que implica na diferenciação dos custos de produção de cada central. Naturalmente, o custo do transporte varia conforme a distância a ser percorrida.

Para o caso da operação de produção e entrega do concreto, existe um custo fixo que independe da quantidade de material a ser produzida e transportada. Como a receita gerada pela entrega de concreto é proporcional à quantidade entregue, no caso de quantidades pequenas, o custo torna-se maior do que a receita proveniente desta operação. Este fato inviabiliza o atendimento desse tipo de pedido pela central dosadora já que, conforme citado anteriormente, não se pode utilizar o caminhão para múltiplas entregas. Sendo assim, todas as centrais estipulam para os clientes uma quantidade mínima de material para viabilizar a sua produção e entrega.

O problema é modelado como um problema de fluxo em rede em uma rede espaço-tempo, de maneira similar ao trabalho de Hoffman e Durbin (2008). Este tipo de modelagem possibilita considerar as restrições mais relevantes do problema, para encontrar soluções viáveis.

A rede espaço-tempo corresponde a um grafo que permite representar eventos que ocorrem no espaço ao longo do tempo.

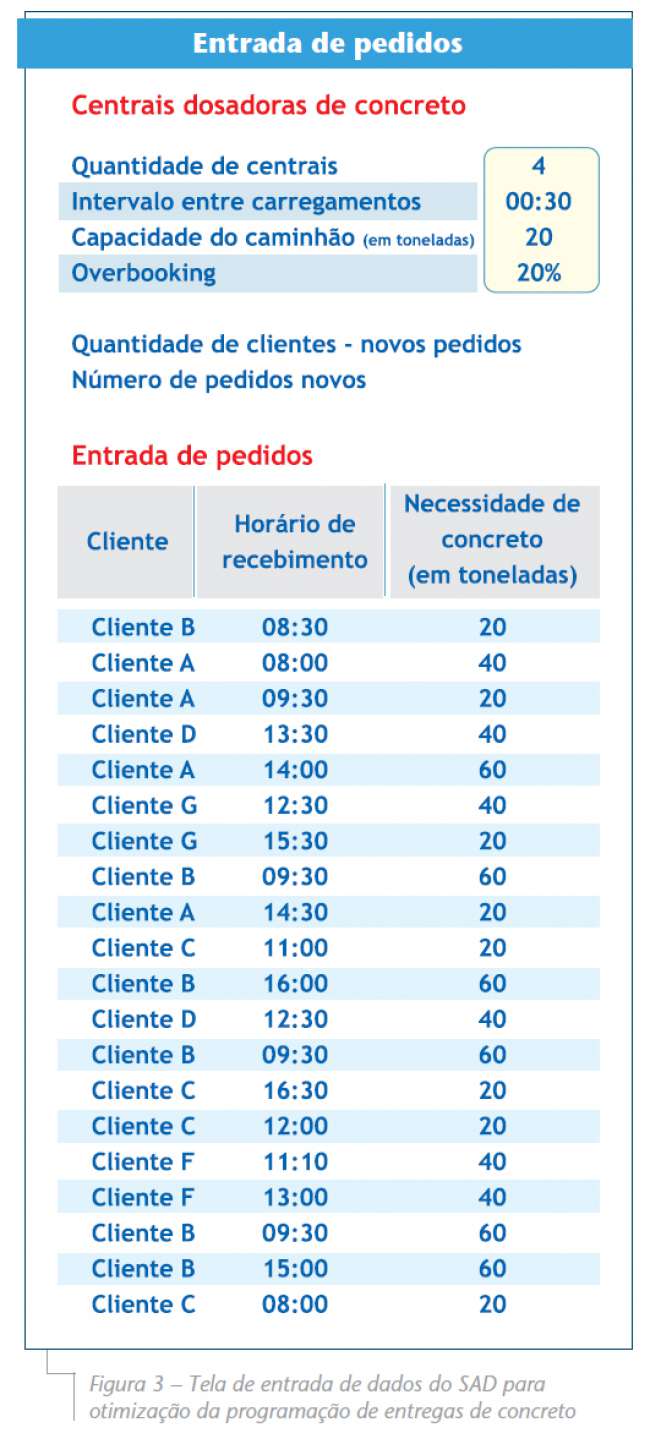

O SAD, construído em ambiente de planilha eletrônica do tipo Excel, dispõe de interface amigável com o usuário, como mostrado na Figura 3. Foi desenvolvido utilizando VBA (“Visual Basic for Applications”) com o objetivo de facilitar a entrada de dados e a compreensão dos resultados finais para o usuário do modelo, além de permitir a sua utilização por usuários não familiarizados com a sofisticada modelagem matemática que se esconde por trás e que permite otimizar o despacho de caminhões.

Tendo em vista a natureza do problema, onde muitos dos pedidos são modificados durante o dia e novas solicitações aparecem continuamente, este modelo permite fazer reprogramações periódicas, de tal forma que os pedidos já agendados se mantenham, suas alterações e os novos pedidos sejam contemplados na programação sem nenhum ônus para a empresa ou para o cliente.

Depois da inserção de todos os dados de entrada, o usuário deve clicar um botão que permite que as macros construídas em linguagem VBA iniciem o processo de obtenção da solução ótima para o problema de programação considerado.

A partir desse momento até o final do funcionamento da ferramenta, todo o processo de obtenção da solução ótima é automatizado. Depois de inserir os dados de entrada, o usuário não precisa fazer mais nada, pois a ferramenta faz tudo automaticamente até chegar ao resultado final, onde serão definidos os horários de carregamento e as centrais que deverão atender a cada um dos pedidos.

Através do código VBA, a ferramenta desenvolvida cria, a partir dos dados fornecidos, planilhas ocultas onde são organizados os dados para a execução do software de otimização, e a ferramenta define todas as células variáveis do modelo e os arcos que serão utilizados para a entrega de cada pedido de cada cliente.

Uma vez que o resultado do modelo tenha sido definido, a ferramenta montará a tabela de apresentação dos resultados com as informações finais da programação, e assim o processo será finalizado.

A modelagem proposta no estudo confirmou ser eficiente na medida em que em tempo real conseguiu apresentar a melhor solução para o problema em questão.

Sistemas de apoio à decisão baseados em modelos de otimização estão se tornando cada vez mais comuns no dia a dia das empresas. Tendo em vista a complexidade cada vez maior das decisões, em que milhares e até, em alguns casos, milhões de alternativas têm que ser comparadas e a melhor delas selecionada em pouco tempo – às vezes em apenas minutos –, torna-se essencial utilizar modelos matemáticos que auxiliem a encontrar a melhor solução. Tais sistemas fazem parte do chamado “Business Intelligence”, ou inteligência empresarial, em que as empresas e corporações buscam tomar melhores decisões a partir de dados e informações disponíveis, que são analisadas de forma a desenvolver percepções e entender e analisar o desempenho de negócios.

Foram realizados diversos testes e experimentos, considerando problemas reais, os quais evidenciaram a adequabilidade e a confiabilidade do modelo proposto, que possibilita obter soluções otimizadas em poucos segundos. Tais soluções podem ser muito úteis para as operações de programação de uma empresa concreteira que opera diversas centrais dosadoras de concreto.

A flexibilidade do modelo em face à incorporação de diferentes restrições e o desenvolvimento de uma interface para o usuário (de extrema facilidade de preenchimento dos dados de entrada e clareza de compreensão dos resultados) são as grandes contribuições da pesquisa. É uma ferramenta de solução que poderá efetivamente ser utilizada e contribuir para o aumento da eficiência das operações logísticas envolvidas na entrega de concreto.

Tal abordagem, que envolve a proposição de ferramentas e sistemas de apoio à decisão, baseados em avançados modelos matemáticos para problemas práticos relevantes nas áreas de logística e transportes, é uma das prioridades das pesquisas que vêm sendo desenvolvidas no âmbito do Programa de Mestrado em Engenharia de Sistemas Logísticos da Escola Politécnica da Universidade de São Paulo. Através delas, o Programa tem contribuído para que empresas e organizações otimizem seus processos e melhorem sua logística.

ReferênciasAhuja, R. K., Magnanti, T. L. e Orlin, J.B. Network Flows: Theory, Algorithms and Applications, Prentice Hall, NJ. (1993).

Hoffman K., Durbin M. T.. The Dance of the Thirty-Ton Trucks: Dispatching and Scheduling in a Dynamic Environment, Journal of Operations Research 56, 3-19. (2008)

John, Vanderley. On the sustainability of the concrete. Extended version of the paper comissioned by the UNEP journal Industry and Environment (1998).

Mehta, P.K. & Monteiro, P.J.M. Concreto: Estrutura, propriedades e materiais. São Paulo: Pinni, 573 p. 1994

Clicia Soriano Cortes

Engenheira de Produção e Mestranda em

Engenharia de Sistemas Logísticos da Poli-USP

cliciacortes@yahoo.com

Claudio Barbieri da Cunha

Professor e Coordenador do Programa de Pós-Graduação

em Engenharia de Transportes da Poli-USP.

Vice-coordenador do Curso de Especialização

em Logística Empresarial na Fundação Vanzolini.

cbcunha@usp.br

Hugo T. Y. Yoshizaki

Professor e Coordenador do Programa de Mestrado

em Engenharia de Sistemas Logísticos da Poli-USP edo Celog – Curso de

Especialização em Logística Empresarial na Fundação Vanzolini.

hugo@usp.br

(11) 3091-5450