Logística Lean 4.0: Análise das Barreiras de Implementação em Empresas de Transformação

Tradicionalmente, a logística tem sido um tema relevante na comunidade empresarial e acadêmica, visto sua importância na gestão dos fluxos de produtos e informações. Ao longo do tempo, com o desenvolvimento e comprovação dos resultados da filosofia de Lean Manufacturing no chão de fábrica, fez-se necessário estender este conceito para a logística empresarial, visando reduzir os desperdícios e aumentar o giro dos processos e operações. Mais recentemente, com o advindo da 4ª Revolução Industrial, deu-se origem ao termo Indústria 4.0, com foco na integração, automatização e redução de custos de processos produtivos. Novamente, detectou-se que estes conceitos seriam muito úteis à logística, utilizando os pilares da Indústria 4.0 para reduzir custos logísticos, que formam uma parcela significativa do custo total da uma cadeia de suprimentos. Neste contexto, apesar da relevância do tema, existe uma escassez de benchmarks em ambos os conceitos, Lean Manufacturing e Indústria 4.0, aplicados à logística. Por isso, este artigo, que é um resumo de dissertação de mestrado do autor, em Engenharia de Produção na Universidade Federal de Santa Catarina, tem como objetivo identificar os principais entraves na aplicação conjunta dos conceitos de Lean Manufacturing e Indústria 4.0 no contexto da logística, visando proporcionar uma perspectiva de como as empresas podem encurtar caminhos e resolver tradeoffs na jornada de implementação ou elevação da sua maturidade em Logística Lean 4.0 em indústrias de transformação.

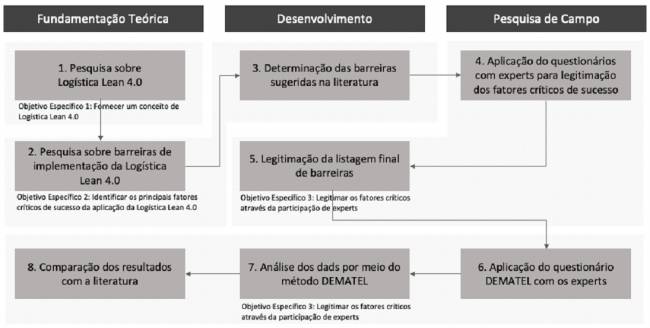

Para isso, este trabalho seguiu uma lógica de etapas para conseguir determinar quais são as barreiras que impedem ou dificultam a implementação da Logística Lean 4.0 nas empresas, e além disso, entender quais são as mais impactantes e que ações podem ser planejadas para superá-las. Inicialmente, realizou-se uma revisão de literatura sobre Logística Lean 4.0, de onde foi possível proporcionar um conceito de Logística Lean 4.0. Logo, ainda na revisão de literatura, buscou-se embasamentos sobre as barreiras para implementação da Logística Lean 4.0. A partir daí, partiu-se para a prática. Foram aplicados questionários com 11 experts, profissionais atuantes em indústrias de transformação com operação no Brasil, para legitimar e eleger as principais barreiras. Com uma relação final de barreiras, foi aplicado um novo questionário com a participação dos mesmos experts, para usar uma metodologia científica chamada DEMATEL, que visou estabelecer relações de causa e efeito entre as barreiras. Toda a metodologia utilizada, pode ser simplificada através do diagrama abaixo:

CONCEITOS

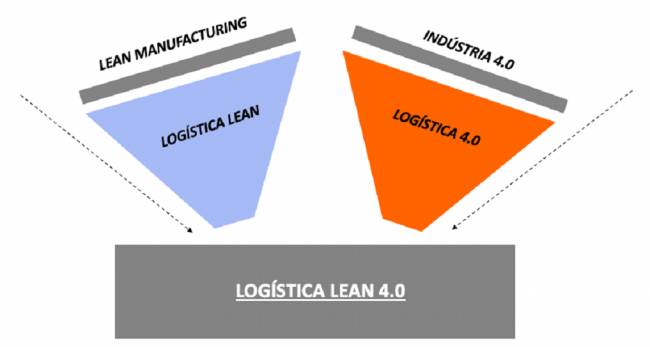

Para o melhor entendimento da aplicação da Logística Lean 4.0 no contexto industrial, é importante uma visão dos fundamentos de Logística Lean e de Logística 4.0, que são a base deste estado evolutivo da logística. Importante destacar, que este artigo foca na logística física de movimentação e armazenagem de materiais, excluindo-se outros processos da gestão da cadeia de suprimentos.

Logística Lean

Logística Lean consiste em gerar valor em uma cadeia de suprimentos através da eliminação de desperdícios e da redução das variações nos diversos processos logísticos, focando sempre na velocidade e na colaboração interna e externa para geração de sinergia nos fluxos de materiais e de informação.

O que caracteriza a Logística Lean, na prática, é a entrega frequente, nivelada, fluxo constante de peças, redução de estoque, utilização de Milk Run no abastecimento e distribuição, envolvendo operadores logísticos e fornecedores. A Logística Lean está baseada em apenas 3 conceitos fundamentais, que são: (1) Reduzir o tamanho do lote; (2) Aumentar a frequência de entrega e (3) Nivelar o fluxo de entrega.

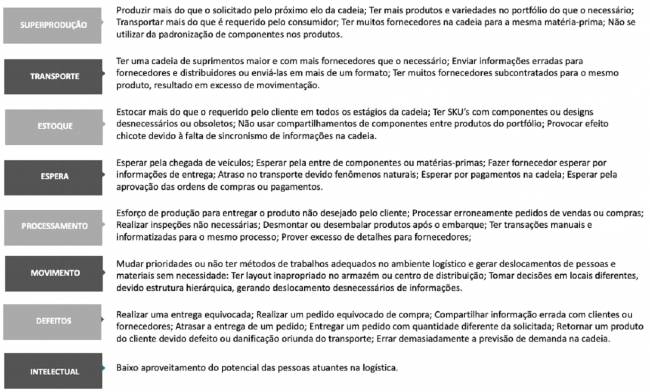

Para que isso ocorra, é necessário atacar os desperdícios, que do ponto de vista de processos logísticos são:

Logística 4.0

Logística 4.0 consiste na integração e sincronização da cadeia de valor, usando tecnologias inteligentes para construir um sistema transparente e interconectado com comunicação em tempo real que pode gerenciar fluxos de informações e de materiais, levando a um sistema autônomo, adaptativo, ágil, inteligente e dinâmico focado nos consumidores.

Os benefícios da Logística 4.0 para todos os envolvidos na cadeia de suprimentos são muitos, dentre os quais pode-se destacar: (a) maior integração entre os participantes da cadeia de suprimento; (b) prazos menores de entrega; (c) otimização de espaços e de custos de armazenagem; (d) melhor aproveitamento das frotas e custos com transporte otimizados; redução de estoques, evitando perdas e desperdícios; (e) maior segurança da cadeia de fornecimento, evitando paradas em linhas de produção; menor burocracia nos processos, elevando a produtividade e competitividade no mercado; (f) capacidade de gerar uma massa impressionante de dados relevantes para apoiar as tomadas de decisão, cada vez mais assertivas e que possibilitam a melhoria contínua; (g) além do significativo aumento das margens de lucro para as transportadoras e operadores logísticos que se engajarem nessa nova revolução e o aumento da satisfação dos clientes devido à diminuição observada nos prazos de entrega.

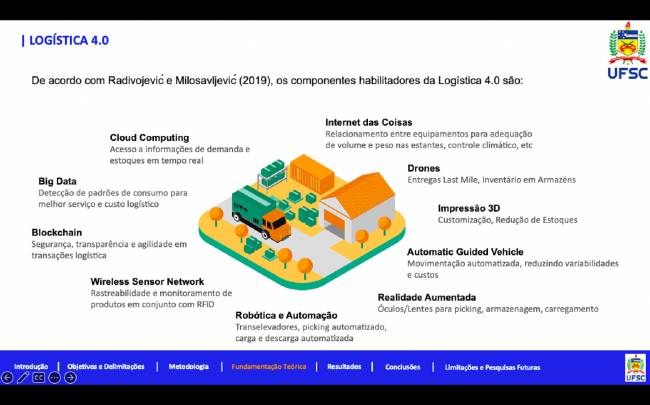

Entre as principais características das operações de logística 4.0 estão: redução dos estoques, lead time curto, processos altamente conectados, informações em tempo real, monitoramento virtual dos processos e operações e a visão integrada da cadeia de suprimentos. Para que isso aconteça, a logística 4.0 faz uso dos seguintes componentes habilitadores:

Logística Lean 4.0

Tendo em vista os conceitos de Logística, de Lean Manufacturing, de Indústria 4.0, de Logística Lean e de Logística 4.0, este artigo define o termo Logística Lean 4.0 como:

“Sistema que gere a logística e suas partes envolvidas de forma interconectada e autônoma, utilizando-se da integração de diferentes tecnologias para melhorar continuamente e gerar valor aos clientes no menor custo possível, atacando os desperdícios e as variabilidades dos processos”.

Barreiras na implementação da Logística Lean 4.0

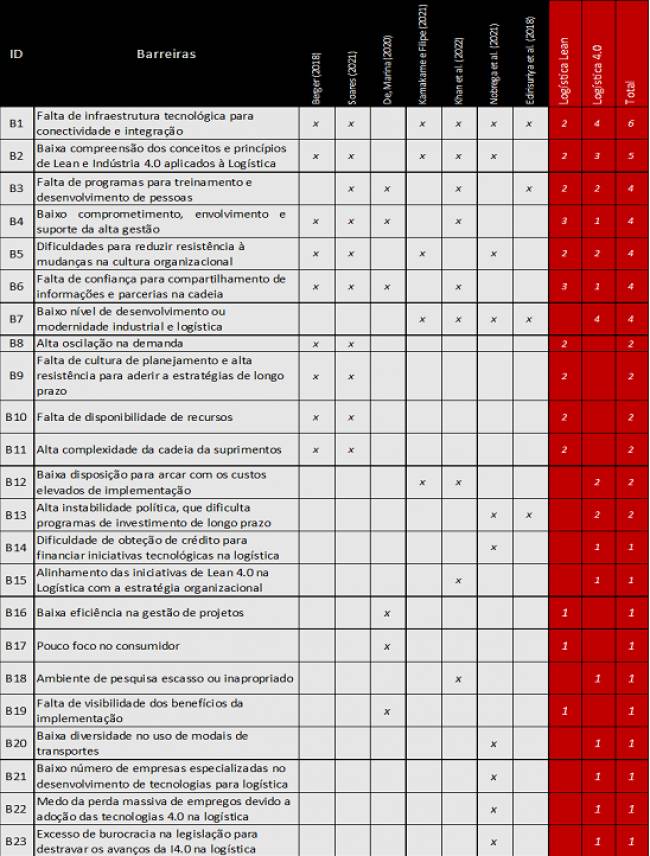

Através de extensa pesquisa em publicações em âmbito mundial, foram identificadas 23 barreiras que impactam negativamente a implementação da Logística Lean 4.0, que estão descritas na tabela abaixo:

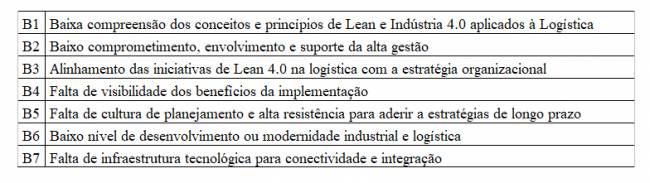

As 23 barreiras elencadas foram fornecidas aos experts, em uma primeira interação, solicitando que fossem avaliadas as 10 barreiras mais relevantes, de acordo com seus pontos de vistas e experiências. A partir dos resultados obtidos, foi estipulado um threshold de corte como 8 votos mínimos, que corresponde à moda das respostas, para que uma barreira fosse eleita como legitimada para seguir à análise de causa e efeito, DEMATEL. A tabela a seguir representa as 7 barreiras mais importantes, legitimadas pelos experts:

Análise de causa e efeito entre as barreiras

A Metodologia DEMATEL (Decision Making Trial and Evaluation Laboratory) é uma técnica de análise de decisões e avaliação de relações de interdependência entre variáveis em um sistema. Em resumo, ela envolve a identificação de variáveis, a construção de uma matriz para avaliar as influências mútuas, a aplicação de perguntas para medir essas influências, e, finalmente, a análise dos resultados para tomar decisões informadas sobre o sistema em questão. É bastante interessante em situações complexas para compreender as interações entre diferentes fatores, como por exemplo as barreiras de implementação da Logística Lean 4.0.

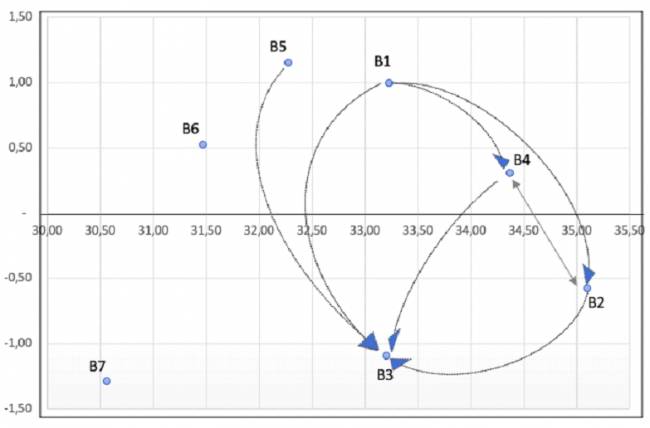

Em suma e de forma prática, cada expert recebeu um questionário em forma de matriz 7x7, onde respondeu qual o grau de influência que cada barreira exerce nas demais, segundo sua perspectiva, em uma escala da 0 (nenhuma influência) a 4 (alta influência). Essas 11 matrizes foram analisadas através dos passos da metodologia Dematel: fez-se uma matriz com valores médios (matriz de relação direta); a matriz de relação direta foi normalizada; elaborou-se a matriz de relação total (matriz de relação direta descontada da matriz inversa); por último, elaborou-se o digrama de relação causal, que pode ser visto abaixo:

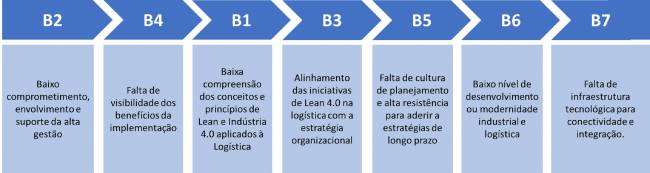

A análise dos dados mostrou que as barreiras existentes na implementação da Logística Lean 4.0 apresentaram a sequência de importância no sistema ilustrada pela figura abaixo:

Analisando o valor influência (causa/efeito), as barreiras foram dividas como as B5, B1, B6 e B4 compondo o grupo daquelas que fornecem influência direta nas demais barreiras (causa) e, as barreiras B7, B3 e B2 pertencentes ao grupo daquelas que são influenciadas (causa) pelos outros fatores.

A barreira B7 - Falta de infraestrutura tecnológica para conectividade e integração não atingiu pontuação suficiente, que ultrapasse o threshold, na matriz de relação total, e, portanto, não possui conexões no diagrama. A barreira B2 - Baixo comprometimento, envolvimento e suporte da alta gestão é que exerce maior relação na barreira B7.

A barreira B3 - Alinhamento das iniciativas de Lean 4.0 na logística com a estratégia organizacional é influenciada pelas barreiras B1 - Baixa compreensão dos conceitos e princípios de Lean e Indústria 4.0 aplicados à Logística, B2 - Baixo comprometimento, envolvimento e suporte da alta gestão, B4 - Falta de visibilidade dos benefícios da implementação e B5 - Falta de cultura de planejamento e alta resistência para aderir a estratégias de longo prazo.

Por último, a barreira B2 - Baixo comprometimento, envolvimento e suporte da alta gestão é influenciada pelas barreiras B1 - Baixa compreensão dos conceitos e princípios de Lean e Indústria 4.0 aplicados à Logística e B4 - Falta de visibilidade dos benefícios da implementação.

A análise detalhada dos resultados permitiu uma melhor compreensão da estrutura de interdependência entre as barreiras estudadas. As variáveis classificadas como "Causa" desempenham um papel crucial no sistema, e seu desempenho pode afetar diretamente o desempenho das demais. Por outro lado, as variáveis "Efeito" são sensíveis às influências externas e podem requerer medidas de controle e adaptação.

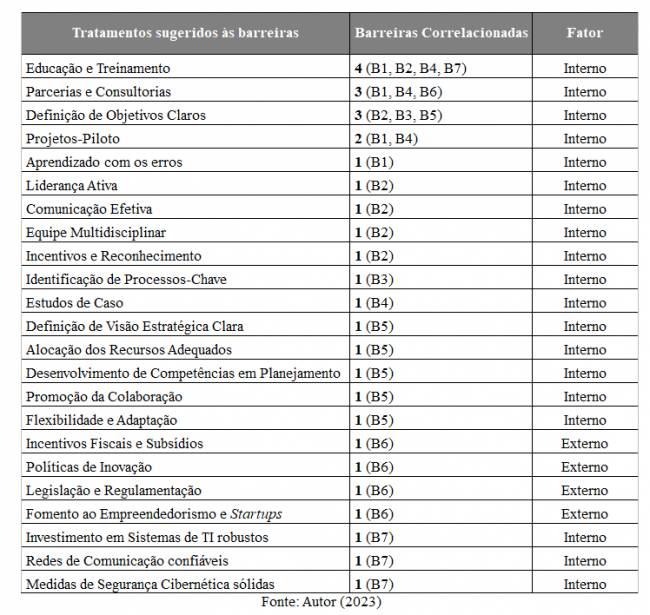

Pode-se verificar na tabela 16, um resumo dos tratamentos para as barreiras legitimadas, de forma crescente pela quantidade de barreiras em que são tratativas sugeridas. De forma complementar, as tratativas são classificas pelo carácter interno da organização ou externo.

*Guilherme Gomes, MSc. Sócio da Value Chain Consultoria, empresa especialista em Supply Chain Planning e Gestão Industrial, sediada em Joinville, SC. Engenheiro de Produção pela UDESC, pós-graduado em Gerenciamento de Projetos pela PUC-PR, mestre em Supply Chain Management pela Zaragoza Logistics Center (MIT Global Scale Network) na Espanha, MBA em Data Science and Analytics pela USP e um segundo mestrado em Logística Lean 4.0 pela UFSC.